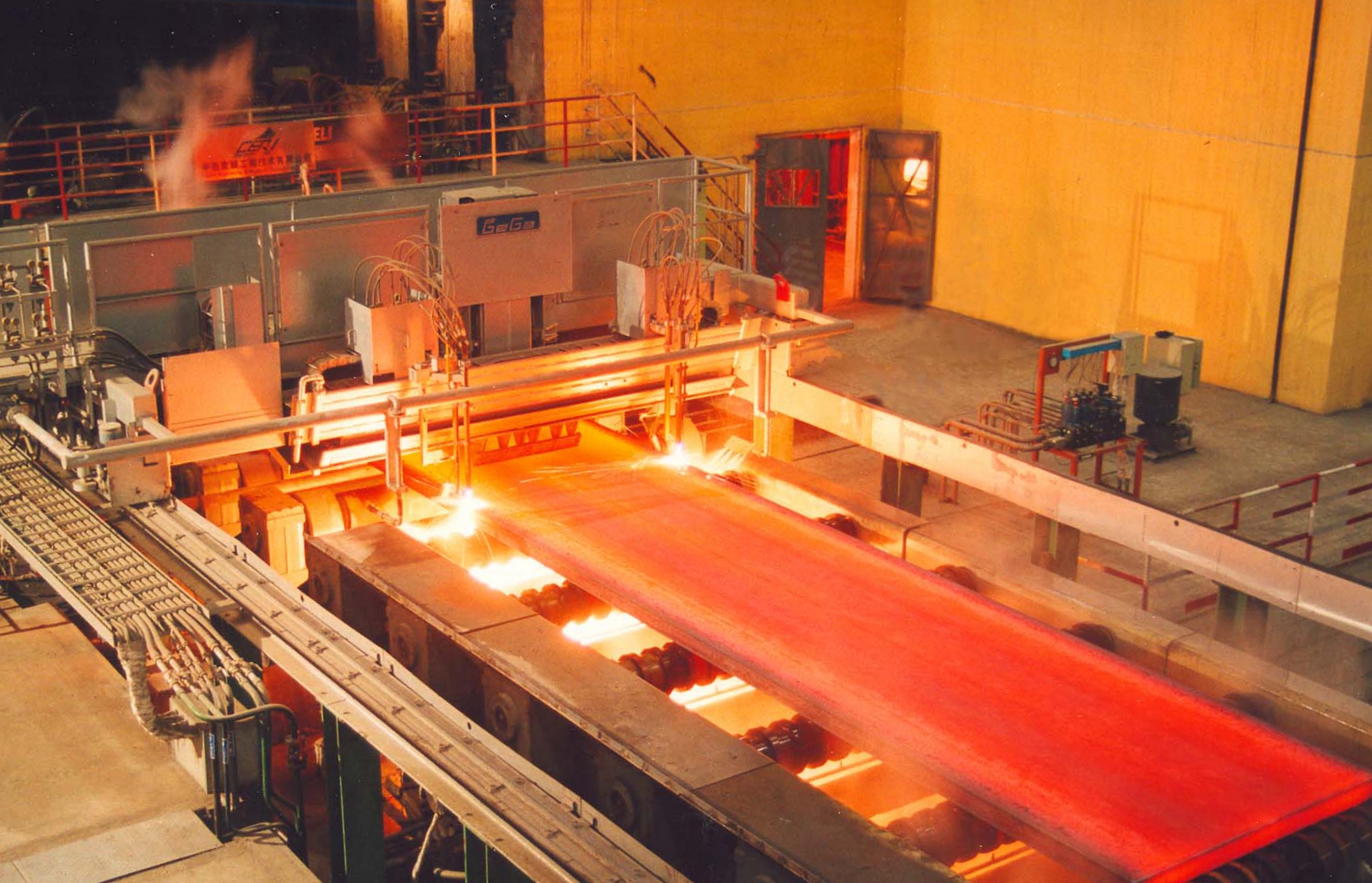

面對嚴峻的鋼鐵市場形勢,寶武集團中南股份煉鋼廠一連鑄作業區板坯班緊緊圍繞“工序極致效率”這一目標,全員快速行動,全面對標找差,全力以赴,常態化、體系化推進降成本、提效益,刀刃向內勇突破促提升,刷新多項生產指標,關鍵指標持續向好。

使用先進操作法,包齡實現新突破

為降低中間包耐材使用成本,提高4號連鑄機中間包包齡,板坯班強化耐材管控,對中間包耐材質量進行嚴格的檢查把關,提高中間包修砌質量,確保包襯修砌的高質量。

班組一方面對新上線的中間包按制度要求實行嚴格驗收,不符合要求的一律作退包處理,另一方面在烘烤中間包時,使用先進操作法對包襯進行烘烤,按時間段對中間包烘烤溫度進行測量,確保中間包包襯溫度符合開澆溫度的要求,保障耐材質量;班組生產過程優化過程操作管控,總結固化好的操作方法,開展先進操作法進行推廣。

通過加強對中間包耐材的管控及現場操作的精細化管理,有效延長中間包使用壽命,提高板坯連鑄機生產作業率,降低耐材使用成本。6月,4號連鑄機平均包齡刷新紀錄,實現再突破。

強化工序協同,典拉率創歷史新高

板坯連鑄的典拉率是衡量煉鋼生產組織及連鑄工藝質量控制水平的核心指標。煉鋼廠堅持生產組織“以連鑄為中心”的原則,板坯班狠抓標準化作業落實,通過提高鑄機典拉率,穩定生產,不斷提升鑄坯產品實物質量。

為提升4號連鑄機典拉率,板坯班強化上下工序的協同,以準時化控制系統為導向,充分考慮煉鋼、精練及鋼包周轉的無縫對接,減少鑄機等待鋼水或溫度異常的情況發生,通過生產組織優化,受節奏滯后造成鑄機降速的情況得到大幅改善。同時,班組強化日常操作管理,嚴格標準化作業,落實全員設備管理,組織員工培訓學習,熟練掌握連鑄智能化改造后的操作水平,通過開展“典型生產事故回頭看”座談等,持續抓好穩態操作,確保生產穩定順行。

通過不斷完善生產管理,崗位操作工嚴格落實標準化作業,生產重視設備監管,工序間提升有效溝通,為提高鑄機生產過程拉速穩定提供強有力的保障。9月,煉鋼廠4號連鑄機典拉率達到92.4%,創下新高,首次站上90%以上平臺。

全員擔當爭先,刷新板坯生產效率

為進一步挖掘4號連鑄機產能潛力,板坯班扎實推進生產指標全面對標工作,嚴格落實鑄機生產過程管控,通過上下工序的配合聯動和緊密銜接,協調高效管理,使鑄機生產平穩高效運行。

為保障生產穩定,班組加強設備點檢,持續開展“人人都是點檢員”活動,讓設備異常問題能及時得到處理;強化培訓,嚴格落實標準化作業;開展“師徒帶教”活動,對操作能力待提升員工進行一對一指導,要求師傅不僅教會徒弟基本的崗位操作,更應該提升徒弟的異常處置能力。為降低成本,開展生產現場“跑冒滴漏”專項整治,大包、中間包減少余鋼和減少鑄坯異常切廢量攻關,從設備改進入手,再結合操作方法創新,提升鋼水收得率0.5%,每月可降本3.3萬元。

“事故就是最大的浪費”,板坯班一直將降低事故率作為重中之重工作來抓,班組嚴格落實全員設備管理,主控崗位關注鑄機生產各設備參數,崗位員工除做好崗位操作外,每隔一小時對鑄機進行全面巡查,通過精益管理防范事故發生。通過努力,4號連鑄機6月份產量刷新生產紀錄,板坯生產能力進一步得到提升。(黃寶華)