北京聯合榮大研發的風冷及智能監測技術,為高爐出鐵溝安全長壽保駕護航。通常,高爐出鐵溝(主溝)是引導高溫鐵水和熔渣并使之充分分離的通道。其在長期處于周期性高溫鐵水與熔渣的沖刷環境下工作。由于其同時承受高溫鐵水與熔渣的化學侵蝕滲透以及間歇出鐵引起的溫度變化等其他原因,或遇監控不到位,很容易造成鐵溝燒穿漏鐵情況的發生。尤其是在主溝的落鐵沖擊區域,更易遭受侵蝕。出鐵溝一旦被燒穿,熔融鐵水滲漏至爐臺,甚至出鐵場平臺下面,可能會造較大的安全事故,而產生一系列不良影響。

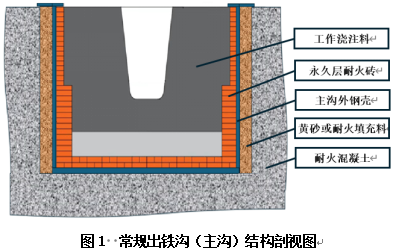

現常規高爐出鐵溝(主溝)結構見下圖1。主溝鋼殼與耐火混凝土之間會填充黃砂或耐火填充料,鋼殼內部永久層采用耐火磚砌筑,最后澆注主溝工作層澆注料。這樣結構的主溝由于鋼殼埋于黃砂和耐火材料中,鋼殼熱量無法散出,隨著主溝工作層侵蝕,鋼殼溫度會不斷升高,當工作層厚度達到200mm左右時,鐵溝鋼殼溫度會的達到700℃以上。這樣的高溫會導致鋼殼膨脹變形,長期反復變形會不斷加劇,伴隨出現開焊開裂。鋼殼對耐材約束和支撐作用失去,會導致溝襯開裂,特別勾機打溝過程更易造成溝襯的損傷和劣化。這也是現常規主溝一般一代溝役只有3-5年就需要重新更換鋼殼,且在這3-5年中主溝周期維修用料量不斷增加,但周期壽命卻不斷降低,同時漏鐵風險也逐年增大。

鋼殼風冷技術能降殼溫

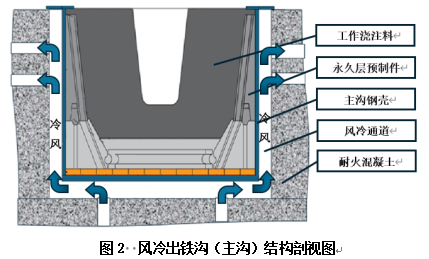

根據上述情況,聯合榮大專家組采用鋼殼風冷技術(見下圖2),提高了出鐵溝的安全性及壽命。該技術采取的措施:是在主溝鋼殼和耐火混凝土之間不作填充,留出空腔作為風冷通道,在溝底和溝幫上開設通風孔;鋼殼內部貼一層10mm厚的納米絕熱板,永久層采用高強度的大型預制塊進行拼裝,最后澆注主溝工作層。

在主溝通鐵運行期間,通過自然或鼓風方式,將主溝鋼殼熱量帶走,實現冷卻降溫效果。通過采用這種風冷技術,即使主溝工作層侵蝕殘余厚度降至100mm左右,鋼殼溫度一般也仍保持在350℃以下。由于鋼殼始終處于較低溫度條件下,鋼殼不會產生不變形開裂問題,主溝一代溝役壽命可達10年以上,由于鋼殼對溝襯始終保持著約束和支撐,主溝溝襯開裂及打溝操作大幅降低,周期維修用料量、壽命長期穩定,漏鐵風險也不在逐年增大。

智能監測技術助出鐵溝長壽

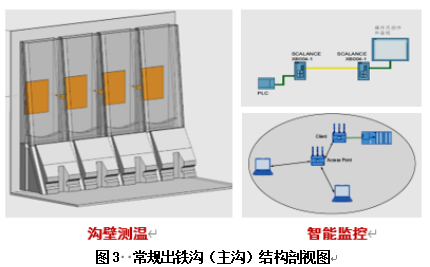

高爐出鐵溝智能監測技術(見下圖3)是在風冷技術的基礎上于永久層預制件背襯銅板,安裝時緊貼銅板處預埋熱電偶,利用銅板的高導熱性能,可實現對整個預制件的襯背的溫度變化監測。熱電偶溫度變化即可反饋該預制塊所對應部位的主溝侵蝕情況,通過溫度信息采集與出鐵溝結構導熱模型,建立數值仿真侵蝕模型并與真實侵蝕數據對比修正,即可實現對主溝溝幫的有效智能監測,對溝幫殘厚的預測預警,降低燒穿的風險,減小了鐵溝燒穿事故的發生。

綜上所述,通過風冷技術的應用能有效降低主溝鋼殼溫度,可避免鋼殼因高溫而產生嚴重變形甚至開裂問題。使主溝鋼殼壽命成倍提升,周期維修用料量和維修壽命保持穩定。通過智能監測技術的應用,可實現主溝溝幫殘厚的預測預警,提升主溝運行安全。(北京聯合榮大專家組)